精實管理是什麼?掌握精實生產五大原則提升企業競爭力

2025-12-08更新

2024-04-12發佈

精實管理源於 TOYOTA(豐田)的豐田式生產(TPS,Toyota Production System),其核心精神是「加速流程、減少浪費」,進而節省成本、提高效率與改善品質,並增強企業競爭力。企業生產成本包含眾多項目,人事支出是其中之一。近年台商加速回流讓製造業勞力需求大增¹,勞動部最新發布的人力需求調查結果顯示,2024 年 4 月底製造業人力需求預計淨增加 2 萬人,佔全體的近 4 成²,促使眾多企業加薪搶才。面對人力等支出不斷提高,如何降低成本維持競爭力是企業永續經營的重要課題,以下分享精實生產五大原則,一起透過消除浪費提升競爭力吧!

快速跳轉目錄

精實管理應用 3 大面向

我們都知道「利潤=價格-成本」,在傳統的成本思維中,售價由公司決定,而成本則不易被控制。但在自由價格機制的運作下,價格其實是由買賣雙方決定,並會隨著需求漲跌。所以精實成本思維採取和傳統成本思維不同的思考方向,設定市場顧客擁有售價決定權,而成本則可被控管,並能透過精實管理降低。因此,企業如何在生產過程中降低成本,就成了精實管理應用最主要的 3 個面向,包含「品質提升」、「加速流程」與「改善資本投入」。

首先,「品質提升」強調的是提高顧客滿意度,在財務效益型態中屬於軟性節省⠁。乍看之下雖然和成本節省沒有直接關聯,但我們反向思考,一旦產品品質不佳,顧客不滿意,就容易衍生退換貨、不良品銷毀甚至客訴處理,造成額外的成本負擔。第二個「加速流程」則是以避免浪費來降低成本,也是精實管理的核心精神。最後,「改善資本投入」則是以實現股東的價值最大化為目標。比如需求增加時優先提高現有資源的利用率,而非一味增加投入或購買設備,避免如航運業者在疫情紅利過後,面臨嚴重的運能過剩問題。

⠁硬性節省:可直接被計算並反應在公司財務報表中,如辦公室租金;軟性節省:潛在的財務效益,指預期未來可節省的部分,如流程效率的提升(能增加員工可用工時)

精實生產五大原則 1:識別價值

前面介紹了精實管理的核心精神與應用面向,接著要來分享精實生產五大原則,一窺精實管理手法該如何被落實。首先,第一大原則是「識別價值」,也就是以最終顧客的觀點來確認價值,考量產品應如何呈現才能符合顧客需求。在識別價值前,企業須先判別哪些屬於能增加產品價值的「增值作業」,而所謂的增值作業就是將原物料或資訊透過如製造或設計等形式的轉變來滿足客戶需求,比如讓對方願意付錢購買。

相對的,「非增值作業」就是消耗時間、資源或空間,卻不能增加產品或服務價值的作業,等於精實管理概念中極欲消除的「浪費」。而為了落實「減少浪費」的核心精神,精實生產歸納出了 8 大浪費,包含庫存浪費、動作浪費和等待浪費等。其中動作浪費指的是人員額外或多餘的操作,透過消除這項浪費,員工可擁有更高的工作效率,進而協助企業減低人力需求與成本。

精實生產五大原則 2:繪製價值溪流圖

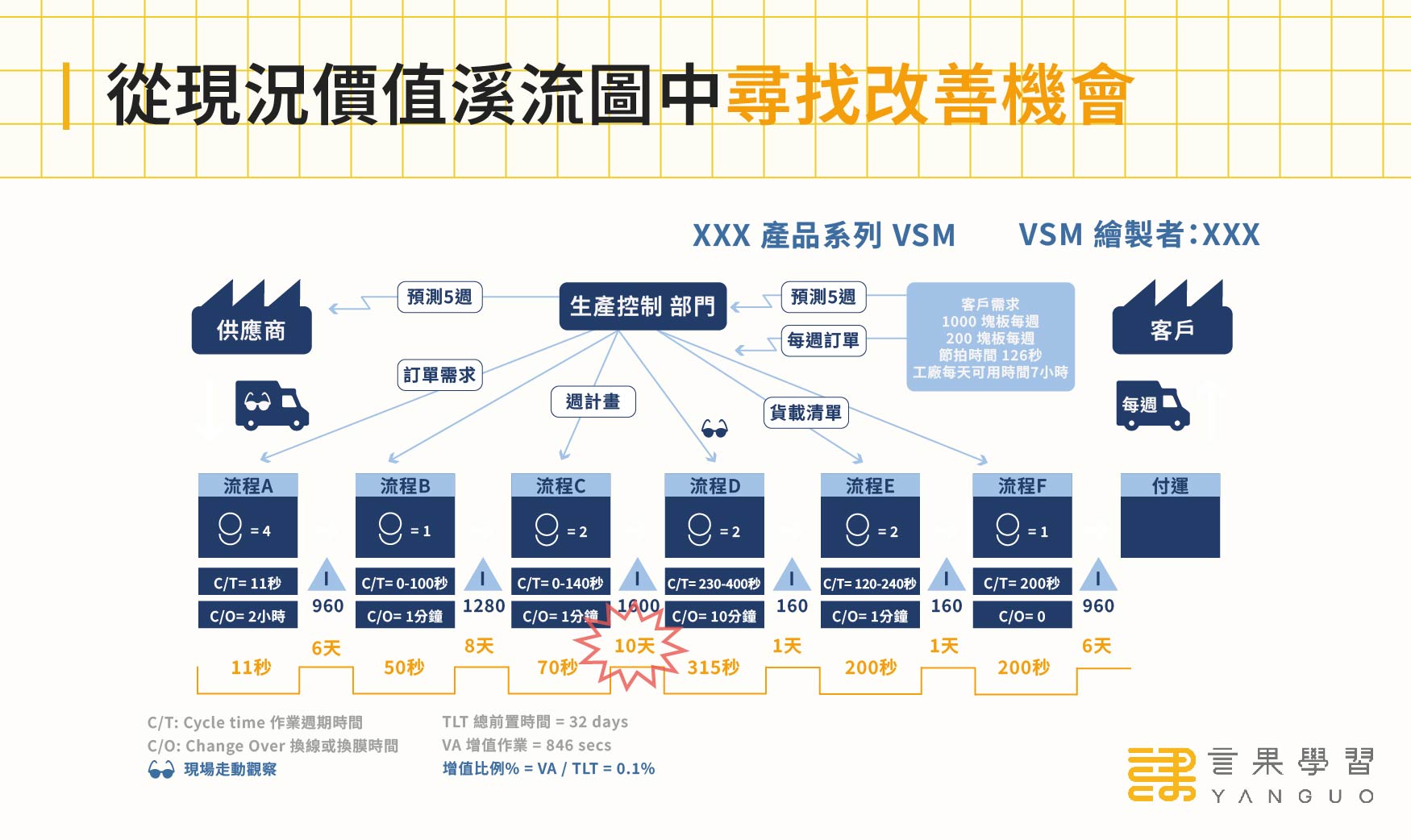

在前一原則裡我們了解到如何辨別價值與浪費,所以精實生產五大原則的第二項「繪製價值溪流圖」,就是視覺化產品製作流程中的「價值」與「浪費」,再透過流程改善達到最佳效率。價值溪流圖作為輔助我們掌握與改善流程的工具,在繪製上一般分為以下 3 大步驟。

- 搜集資料繪製現況價值溪流圖(CVSM,Current VSM)

- 從現況價值溪流圖中尋找改善機會

- 繪製未來價值溪流圖(FVSM,Future VSM)

其中第二步的「從現況價值溪流圖中尋找改善機會」,具體來說就是辨別出 CVSM 內的「浪費」。透過觀察圖中每一個工作站的週期時間或庫存量等數字識別其價值,找出當中潛藏的浪費(下圖中的爆炸框),作為後續繪製未來價值溪流圖時改善時間或行動的主要依據。因完整的價值溪流圖繪製方式較複雜,若想進一步學習,可透過精實管理工作坊獲得完整的教學。

言果學習,讓培訓帶來具體成果

精實生產五大原則 3:生產暢流

緊接著第三個精實生產原則是「生產暢流」,目的是讓物料供應到出貨間的作業步驟連續化,增加生產流程的流暢性。在生產上,搬運、停滯與儲存等動作其實都會造成生產線的不流動,同時也被歸類在八大浪費內。因此所謂的「暢流」就是要消除這些非增值作業,而「單件流(One-Piece Flow)」則是實踐暢流的關鍵。

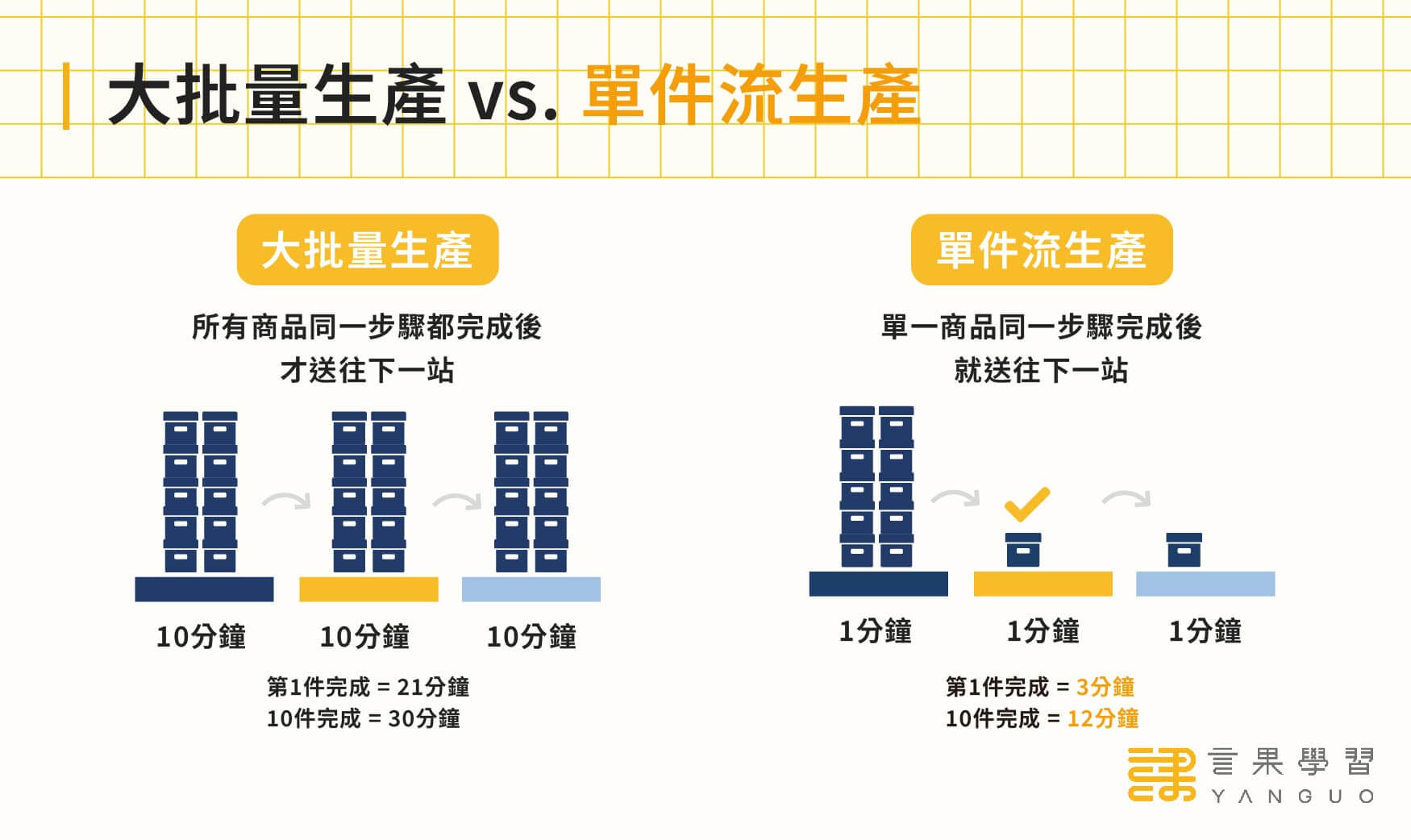

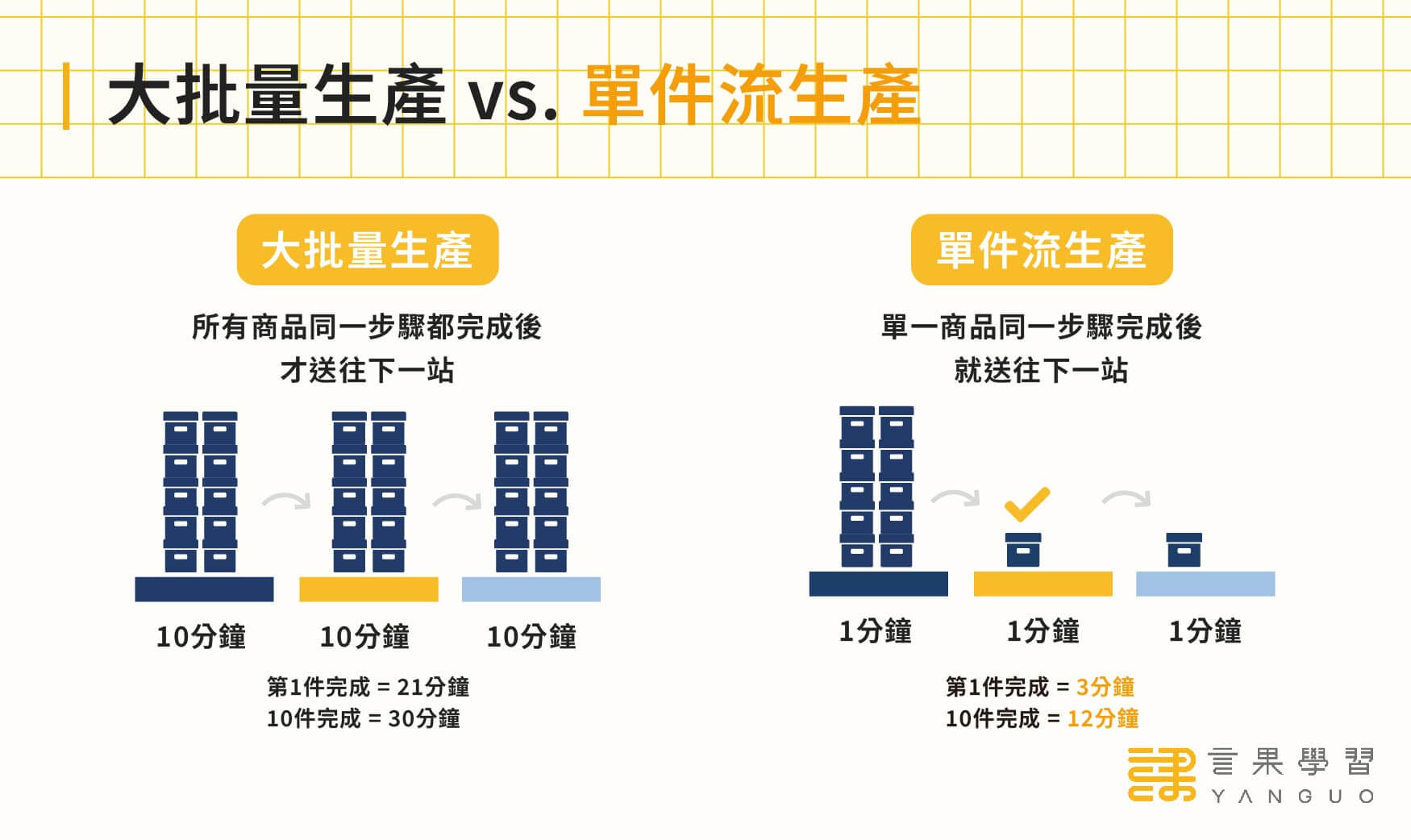

單件流生產是大批量生產的相對概念,相較後者會等所有商品同一步驟都完成後才送往下一站,單件流生產則是讓單一商品(或一個固定的小批量)完成一個步驟後就送往下一站,消除生產線上的等待時間。以下我們假設「商品需經過三次加工,每次加工耗時一分鐘」,比較兩者在時間花費上的差異。

- 大批量生產(一次加工完多項商品再送往下一站)

- 第 1 項完成耗時 21 分;10 項全部完成耗時 30 分

- 單件流生產(一次加工完單項商品就送往下一站)

- 第 1 項完成耗時 3 分;10 項全部完成耗時 12 分

- 第 1 項完成耗時 3 分;10 項全部完成耗時 12 分

可以發現單件流生產相較大批量生產能大幅減少加工所需的時間,而因為加工步驟間少了等待時間,生產人員的效率也提高了!此外半成品所佔空間也能同步減少。而因為工作站每次只加工單項商品就送出,若出現不良品,也更容易及時發現並將傷害降到最低。

精實生產��五大原則 4:建立後拉式生產系統

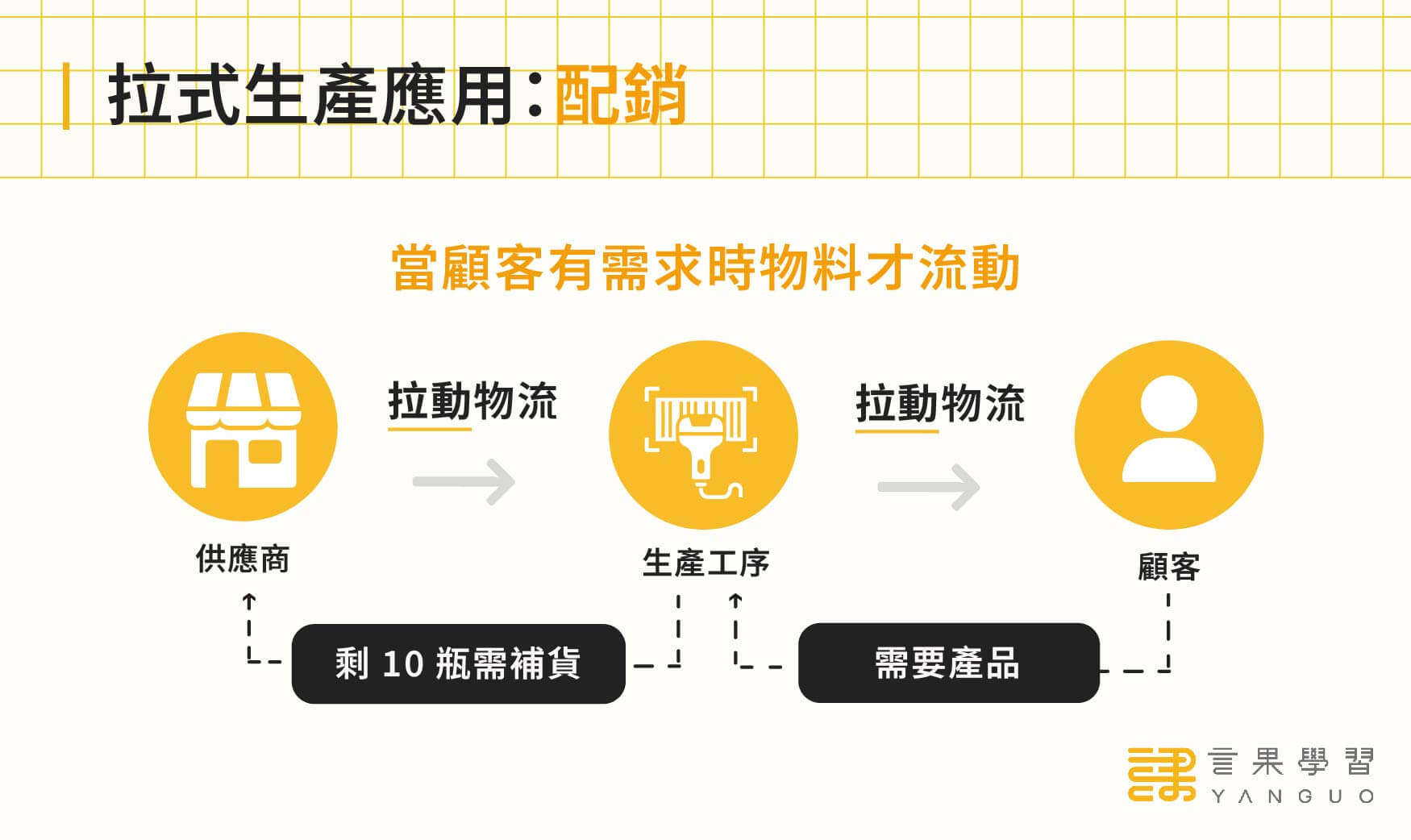

「過度生產」是八大浪費中的其中一項,而「後拉式生產」就是避免這項浪費的一個好方法!後拉式生產以顧客需求為導向,目標是最具效益且流程順暢地滿足顧客需求,消除過早與過量的服務投入。簡單來說就是只有在需求發生時,製造或供應端才會進行生產或配銷,而不是由製造端主動推動物料的流動(推式生產)。以下我們用拉式生產應用在配銷層面的範例,來了解它實際的運作方式。

假設超市一天約會賣出 30 瓶 A 礦泉水,而管理人員將這項產品的安全庫存量訂在 10 瓶,那在超市賣出 20 瓶 A 礦泉水時,就會通知供應商來補貨。在實際應用上,超市可能會利用系統設定,讓結帳員在刷到第 20 瓶 A 礦泉水條碼時,系統主動向供應商發補貨訊息。而在比較傳統的做法中,超商可能會用卡片記錄賣出數量,作為是否要補貨的依據。這些卡片在拉式系統中被稱作「看板」,依照用途可分為批准物料流動的「運輸看板」,和批准生產的「生產看板」,是企業實行即時生產(JIT,Just-in-time)時重要的訊息溝通工具。

精實生產五大原則 5:持續改善

最後,開頭提及精實管理源於豐田式生產,而 TPS 的其中一個基本理念「持續改善」,就是精實生產五大原則的最後一項,強調需不斷進行改善消除浪費,進而接近完美。改善活動的提案分類從簡易到困難一般可分成以下 3 類。

- JDI(Just Do it�):反應後可立即改善的提案

- 改善行動:常需數週時間,可使用基本品質改善工具進行,且能明顯看出前後成效的提案

- 問題解決與分析:需長達可能數月的時間,且要跨部門及較進階的改善工具(如:六標準差)的提案

而針對以上 3 種改善活動的提案類型,業界也有一些相對應的實踐手法,以下各舉一例給大家參考。

- 簡易的改善提案:持續改善活動(CIP,Continuous Improvement Program)

- 中等難度的改善提案:品質改善小組(QIT,Quality Improvement Team)

- 困難的改善提案:品管圈(QCC,Quality Control Circle)

持續改善因為是一種理念,所以在實踐上應由上而下,並透過良好溝通影響各部門員工,進而內化成企業的 DNA。它作為精實生產五大原則之一,代表企業在落實精實管理時,除了方法與工具的導入,企業文化的塑造也同等重要,唯有全體員工都抱有持續改善的精神,企業才能以接近完美(徹底消除浪費)為目標,在精實的路上不斷前行與進步。

精實管理課程幫助企業提高競爭力!

此次分享了精實管理的應用 3 大面向和精實生產 5 大原則,希望能幫企業加速流程與減少浪費,進而提高競爭力。精實管理在執行上有許多概念與手法,此次受�限於篇幅無法完整介紹。所以為讓企業能更完整地掌握精實管理的導入方法與注意事項,在品質改善領域具備豐富執行與授課經驗的蒙政華老師攜手言果學習推出《精實管理》線上課程,傳授如何透過溝通與同理心打造有溫度的客戶體驗,提升服務專業度與客戶滿意度。若想深入了解,歡迎免費諮詢課程詳情!

參考資料:

- (2023)。2023年全國工業總會白皮書。中華民國全國工業總會

- 113年第1次人力需求調查結果概況

分享至:

關於作者

言果學習

為企業探索發展人才的可能性

主要提供人才培訓方案給企業客戶,客戶群集中在台灣千大企業與外商公司,目前有將近80位來自各領域的講師與顧問團隊,協助企業規劃與執行課程,課程囊括企業經營、人才管理等範疇,是綜合型的專業培訓團隊。

主要提供人才培訓方案給企業客戶,客戶群集中在台灣千大企業與外商公司,目前有將近80位來自各領域的講師與顧問團隊,協助企業規劃與執行課程,課程囊括企業經營、人才管理等範疇,是綜合型的專業培訓團隊。

精選

訂閱電子報

猜你會喜歡

所有文章